Завод по производству ведер для льда

Все часто думают, что производство ведер для льда – это простая задача. Сделал форму, залил пластиком – готово. Но реальность, как всегда, куда сложнее. Я не скажу, что имею огромный опыт работы именно с этими изделиями, но в сфере металлообработки и производства упаковочной тары за плечами немало лет. И вот, когда ко мне обратился заказчик с задачей организовать производство металлической тары для льда в достаточно больших объемах, я сразу понял, что это не просто вопрос проектирования. Началось всё с попыток понять, какие именно характеристики сейчас востребованы, какая конкуренция, какие материалы наиболее экономичны и при этом соответствуют требованиям пищевой безопасности.

Проблемы с материалами и их влияние на конечный продукт

Самая первая проблема, с которой столкнулись – выбор материала. Чаще всего, для производства ведер для льда используют листовой металл, обычно сталь. Но не вся сталь подойдет. Нужно учитывать толщину, маркировку, наличие антикоррозийного покрытия. Мы несколько раз сталкивались с ситуацией, когда поставщик предлагал 'сталь' – а на деле оказывалась какая-то некачественная подделка, быстро ржавеющая. Это, конечно, ведет к огромным переработкам и, в конечном итоге, к снижению прибыли. Поэтому, подбор поставщика металла – это критически важный этап.

И еще один момент: покраска. Здесь тоже важен правильный выбор краски. Она должна быть устойчива к воздействию воды, льда, низких температур и, естественно, к пищевым продуктам. Недавно, например, мы тестировали несколько видов красок, и выяснилось, что одна из самых популярных, матовая краска на основе полиуретана, при длительном воздействии влаги начинает шелушиться. Что, мягко говоря, нежелательно для тары, предназначенной для хранения льда. Это влияет на репутацию бренда и, конечно, на спрос.

Экономическая целесообразность различных технологий производства

Когда речь заходит о технологиях производства, здесь тоже есть множество нюансов. Есть штамповка, есть вальцовка, есть гибка. Каждая из них имеет свои преимущества и недостатки. Штамповка позволяет быстро производить большие партии, но требует значительных инвестиций в оснастку. Вальцовка, в свою очередь, более экономична при небольших объемах, но требует более сложного оборудования и более длительного цикла производства.

Мы рассматривали вариант использования выдувного метода, как для пластиковых, так и для металлических емкостей. Но для ведер для льда, выдувка не совсем подходит – требуется определенная толщина металла, которую сложно получить выдувным методом. В итоге, мы остановились на комбинации штамповки и гибки, что позволило нам достичь оптимального соотношения цены и качества. Конечно, потребовалось время, чтобы подобрать оптимальные параметры штамповки и гибки, чтобы минимизировать количество брака.

Ошибки при проектировании и их последствия

Нельзя недооценивать важность проектирования. Даже небольшая ошибка в проекте может привести к серьезным проблемам на этапе производства. Например, недостаточное количество усилений в конструкции ведра может привести к его деформации при заполнении льдом. Это не только снижает функциональность изделия, но и повышает риск его повреждения при транспортировке и использовании.

Мы однажды столкнулись с ситуацией, когда заказчик предложил очень сложный дизайн ведра с множеством выемок и углов. Дизайн, конечно, был красивый, но производство такого ведра оказалось очень сложным и дорогим. В итоге, нам пришлось упростить дизайн, чтобы сделать его более экономичным и удобным в производстве. И это хороший урок – красивый дизайн не всегда является лучшим вариантом с точки зрения производства.

Проблемы с герметичностью и безопасностью пищевых продуктов

Герметичность – это, пожалуй, один из самых важных параметров для ведер для льда. Если ведро не герметично, то лёд будет таять быстрее, и, что еще хуже, в воду могут попасть загрязнения. Для обеспечения герметичности необходимо использовать качественные уплотнители и проводить тщательную проверку качества сварных швов. Мы используем лазерную сварку, которая обеспечивает высокую точность и прочность соединений.

И конечно, безопасность пищевых продуктов – это не просто формальность, а реальное требование. Все материалы, используемые для производства ведер для льда, должны быть сертифицированы и соответствовать требованиям безопасности. Мы работаем только с поставщиками, которые предоставляют полную документацию на свою продукцию. Это позволяет нам быть уверенными в том, что наши ведра безопасны для использования.

Сложности с логистикой и хранением готовой продукции

Логистика – это еще одна важная составляющая бизнеса по производству ведер для льда. Готовые изделия необходимо хранить в сухом и прохладном месте, чтобы предотвратить их коррозию. Неправильное хранение может привести к деформации или повреждению изделий, что негативно скажется на их качестве.

Мы сейчас активно работаем над оптимизацией логистических процессов, чтобы минимизировать транспортные расходы и время доставки. Используем современные системы управления складом, чтобы отслеживать движение готовой продукции и предотвращать ее задержки.

В заключение, хочу сказать, что производство ведер для льда – это не просто производство металлических емкостей. Это комплексная задача, требующая знаний в области материаловедения, технологий производства, дизайна и логистики. И только при правильном подходе можно добиться успеха в этом бизнесе. К тому же, как показывает практика, даже при самых тщательных планированиях, всегда возникают неожиданные ситуации. Но это, наверное, неотъемлемая часть любой работы, и главное – уметь быстро адаптироваться и находить решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

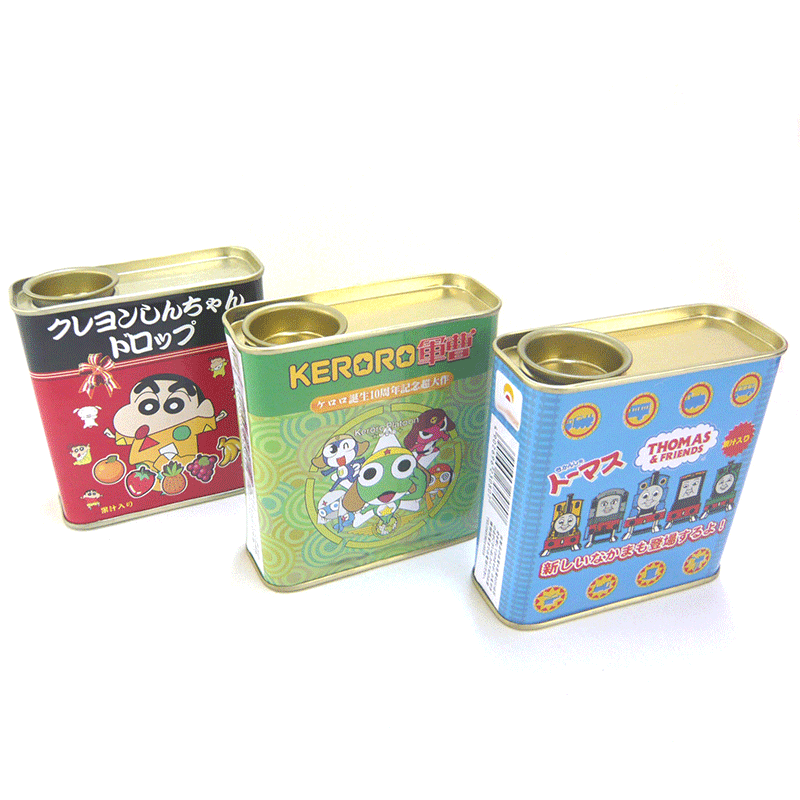

Жестяные банки и жестяные банки для открывания подарков на заказBO-161

Жестяные банки и жестяные банки для открывания подарков на заказBO-161 -

Круглое ведро для воска 23 унцииBU-135

Круглое ведро для воска 23 унцииBU-135 -

Квадратная жестяная коробка жестяная коробкаBO-204

Квадратная жестяная коробка жестяная коробкаBO-204 -

Рождество конфеты коробка печенья коробкаBO-222

Рождество конфеты коробка печенья коробкаBO-222 -

Рождество дом в форме печенья коробка жесть коробкаBO-223

Рождество дом в форме печенья коробка жесть коробкаBO-223 -

Евроведро для переноски водыBU-139

Евроведро для переноски водыBU-139 -

Маленькая жестяная коробка для чаяBO-184

Маленькая жестяная коробка для чаяBO-184 -

Конфета квадратная коробка жестяная коробка жестяная коробкаBO-109

Конфета квадратная коробка жестяная коробка жестяная коробкаBO-109 -

Премиум двухслойная квадратная коробка подарка/коробка печеньяBO-225

Премиум двухслойная квадратная коробка подарка/коробка печеньяBO-225 -

Мода индивидуальные мини квадрат коробка печеньяBO-212

Мода индивидуальные мини квадрат коробка печеньяBO-212 -

Стерилизованная железная коробка из нержавеющей стали (без видео)BO-169

Стерилизованная железная коробка из нержавеющей стали (без видео)BO-169 -

Мультфильм пользовательские квадратные мыло жестяная коробка жестяная коробкаBO-157

Мультфильм пользовательские квадратные мыло жестяная коробка жестяная коробкаBO-157

Связанный поиск

Связанный поиск- жестяные банки для изготовления свечей

- Завод по производству металлических банок оптом

- банка жестяная для окопных свечей

- Высокое качество банки для свечей

- упаковка для элитного алкоголя

- Завод по производству комплектующих для оптовой закупки банок для свечей

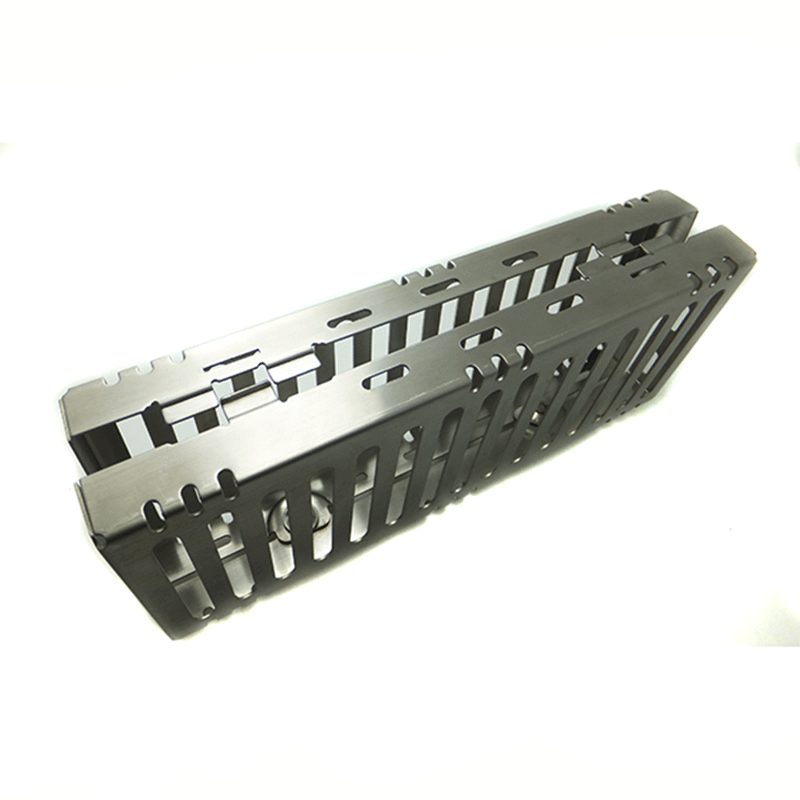

- OEM металлический складной ящик для инструментов

- OEM производитель пищевых жестяных коробок

- OEM жестяная коробка для свечей

- Заводы по производству металлических контейнеров с логотипами